CAD教程:中望3D之CAM加工全体验

p> 工序的选择方式

在一般零件加工中,多采用平行铣削和等高切削。这2道工序可解决90%零件的加工。平行铣削多用于加工平缓区。等高切削用于加工陡峭区域。注意两者的精加工刀路最好有一部分重叠,如采用角度控制最好有角度重叠部分,使用高度控制也有部分重叠。

加工余量的选择

实训中粗加工中一般留 0.5mm 半精加工预留0.1-0.15mm。具体数据由加工材质,刀具,主轴转速和进给量决定。

刀具的选择

精加工时尽量选择球头刀进行曲面加工,平底刀进行底面加工。开粗时采用大刀,精加工采用小刀。一般的工厂都有一份刀具参数表,列举了刀具半径,进给速度,主轴转速等常见的经验参数。

尖角保护和进刀退刀方式

在加工尖角特征时,常采用尖角保护的走刀方式,常见的有D形走刀,圆弧走刀。进刀和退刀采用曲面或轮廓线相切,可以避免在工件表面留下刻痕。这种方式已为大多数软件采用。

局部精加工

局部精加工主要体现在可以方便的指定加工区域,无需太多和复杂的辅助线,即可精确加工定位。加工方式的智能参数提示也会减少使用者的困惑,比如切削角度的智能计算。

加工效率的影响因素

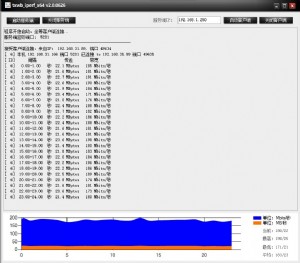

空行程中,刀具运行速度的优化

在刀具未切削的刀路均为无效刀路,这一块是提高加工效率的关键,如短连接设置一般为300-1000,可以有效减少提刀动作。提刀,落刀,退刀,进刀等各关键点的速度设置也是围绕效率和质量的综合平衡。安全距离设置过大,也会导致提刀和进刀的无效行程加大,时间损失。在中望3D中的默认参数过大。建议修改为如下设置:

进给速度和转速的优化

进给速度是每次切削量的关键参数,一般有恒定切削量,切削线速度等指标。这一参数的优化是为了使刀具受力均匀,因为横向剪切力的剧烈变化,会在加工工件的表面留下刻痕,并影响刀具使用寿命。

局部粗加工

局部粗加工,相当于定点去屑,可以高效的去掉局部的残余量。在实际的加工中,常出现二次开粗,三次开粗,甚至5次开粗,就是为了给后续的半精加工减少任务量。自动判断哪里可以切削,哪里存在较大切削量是软件的一个改进方向。

无效刀路的剔除

在利用球刀加工曲面,特别是比较陡峭的侧面时,采用等高切削会发生一段空行程的刀轨,刀轨计算时,是从工件的顶面开始,但真实加工时,当刀具刚开始仅仅微量切削,而且之后的刀路会重复加工,只有下降到R深度时,刀具的侧边才完全会和工件接触。所以R距离以上的这段刀轨实际上利用效率不高,重复度大,是一段无效的刀路。

在编程时,需要在参数设置中使用Z方向的顶点和底面点控制来进行高度控制计算范围。

以上都是一些理论方面的技巧。如果有机会的话,不妨在机床上实际操作一下: 把零件模型导入中望3D,然后自己选择加工工艺流程,根据刀具不同,生成不同的NC文件。最后将NC文件传输到机床上直接加工出来。以下是我和同事完成的一些作品,大家看看吧!

本文来源:天空软件 作者:佚名

天下网吧·网吧天下

天下网吧·网吧天下